预制混凝土外墙接缝防水包括预制混凝土外墙水平接缝、竖向接缝、门窗洞口等交接部位的防水设防。其中,外墙外窗主要有3种构造形式:外墙板集成成品,门窗工厂内制作(预装法)(图1);外墙板集成门窗副框工厂内制作,门窗现场安装(后装法)(图2);外墙板集成门窗预埋件工厂内制作,门窗现场安装(传统后装法)(图3)。

图1 预装法

图2 后装法

图3 传统后装法

预装法预制率高、整体性好,但运输、施工阶段成品保护难度大、成本高。后装法结合副框浇筑生产,与预制墙体一体化,整体性好,现场安装门窗扇体,施工容易,但不同材料的线膨胀系数不同,易开裂、更换难度高。传统后装法门窗安装及更换容易实现,但其实施过程易对预制外墙体系造成破坏,需要改进构造设计,防止渗漏。以下重点研究预制混凝土外墙外窗防水技术,以便改善建筑整体的防水质量。

01

外墙外窗的防水设计

预制混凝土外墙外窗防水设计以“排水为前提、防水为基础、密封为关键、多道设防、共同作用”为原则,合理进行外墙外窗的防渗漏设计。

预制混凝土外墙上的外窗框可采用预装法或后装法设计,窗户上沿设置滴水线,滴水线的宽度和深度均不小于10 mm,窗台板排水坡度宜为5%~8%,周边做好密封处理。

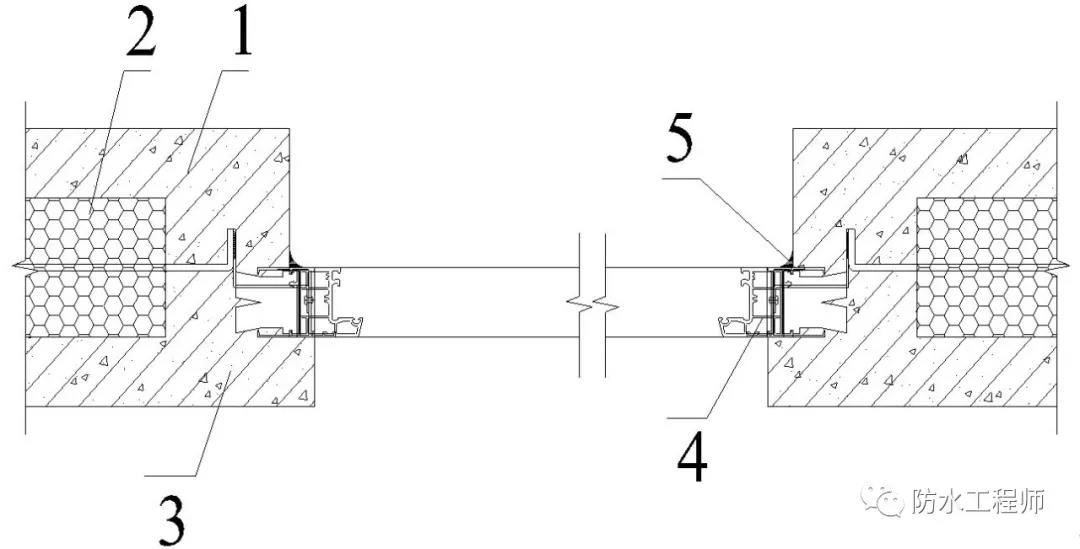

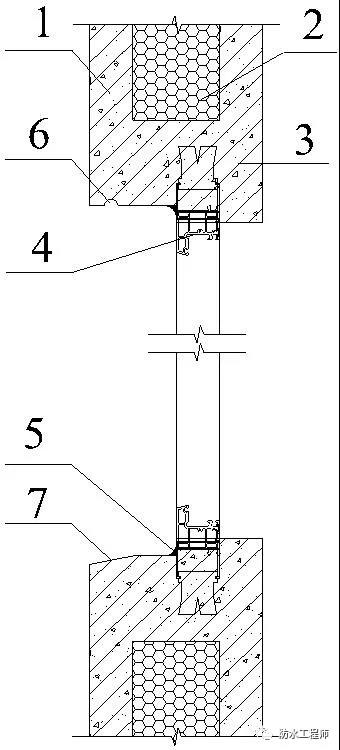

采用预装法时,外窗框在工厂与预制混凝土外墙整体浇筑成型,其构造设计如图4。

(a)俯视图

(b)侧视图

1—外叶混凝土板;2—夹心保温层;3—内叶混凝土板;4—窗框;5—建筑密封胶;6—滴水线;7—窗台。

图4 外窗接缝防水设计

采用后装法时,预制混凝土外墙的外窗洞口设置预埋件或外窗副框,安装外窗过程中,外窗框与预留洞口间的空隙采用聚氨酯泡沫填缝剂填充密实,内外接缝部位采用建筑密封胶密封。

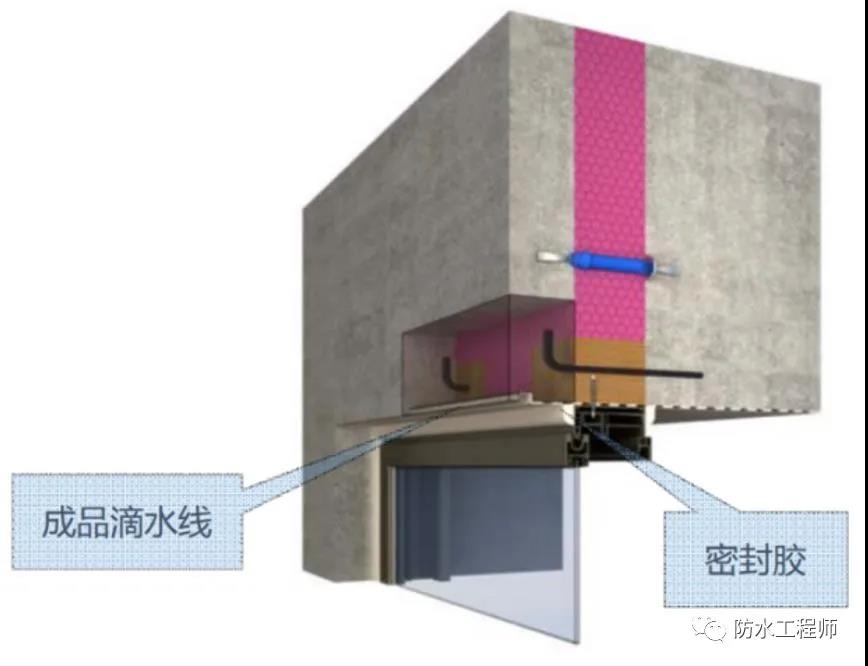

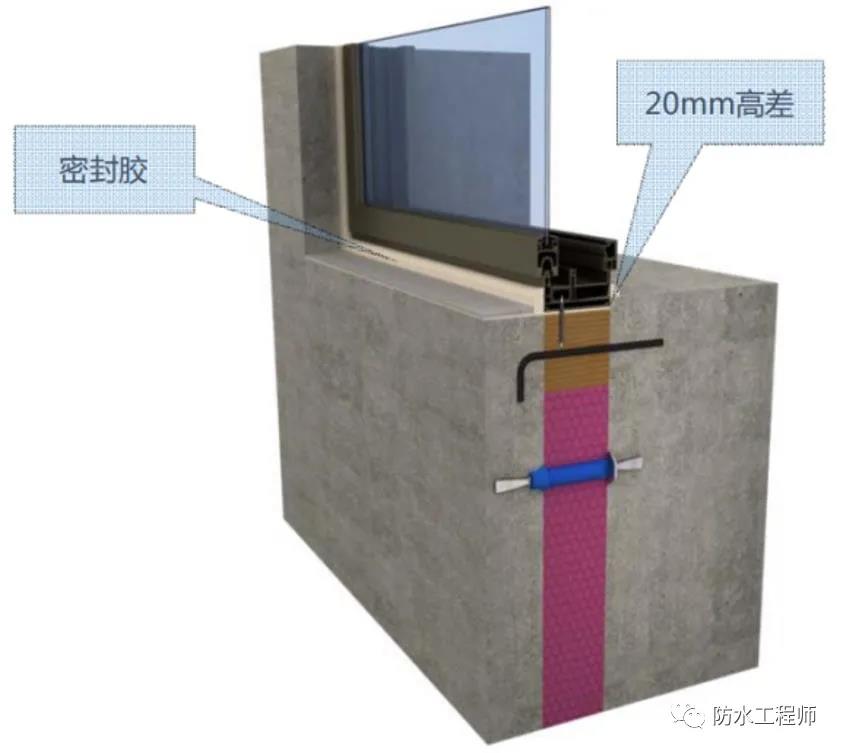

预制混凝土外墙窗上口除设置滴水线外,也可设置成品滴水线(图5)。窗台内外应设置高差,高差尺寸为20 mm(图6)。

图5 外窗成品滴水线

图6 窗台内外高差

02

带外窗的预制外墙淋水试验

根据标准GB/T 51231—2016《装配式混凝土建筑技术标准》中的规定,“外墙板接缝的防水性能应符合设计要求”。

具体介绍如下:1)检验数量:按批检验。每1 000 m2外墙(含窗)面积应划分为一个检验批,不足1 000 m2时也应划分为一个检验批;每个检验批应至少抽查1处,抽查部位应为相邻两层4块墙板形成的水平和竖向“十”字接缝区域,面积不得少于10 m2。2)检验方法:检查现场淋水试验报告。

淋水量应控制在3 L/(m2·min)以上,持续淋水时间为24 h。淋水管线内径宜为(20±5) mm,管线上淋水孔的直径宜为3 mm,孔距宜为180~220 mm,离墙距离不宜大于150 mm,并应能在待测区域表面形成均匀水幕。淋水试验应自上而下进行,为保证水流压力和流量,每6~10 m宜增设一条淋水管线。

淋水的重点区域是墙板“十”字接缝处、预制墙板与现浇结构连接处以及窗框部分,外部检查打胶部位是否有脱胶现象,接缝排水管是否排水顺畅;内侧仔细观察是否有水印、水迹。某处淋水试验结束后,若背水面存在渗漏现象,应对该检验批的全部外墙板接缝进行淋水试验,对发现的所有渗漏点进行整改处理,并在整改完成后重新对渗漏的部位进行淋水试验,直至不再出现渗漏点为止。

03

密封胶定期维护

老化密封胶的防水修复,应作为防水设计的考虑因素。由于缺少对于建筑外墙外窗的定期维护,现实中一旦发现渗漏,往往密封材料已老化失效,维修难度较大。通常采用吊篮或脚手架的方式,剔除原有密封胶后再重新密封,但防水及观感效果并不理想。

建议在工程竣工验收1年时,应对密封胶进行全面检查;之后应每隔5年1次对密封胶进行全面检查;在建筑物满10年后,每年检查1次。在接缝发生渗漏时应立即对密封胶进行全面检查。如需修补,最好采用与原有密封胶相同种类的密封胶,以确保其粘结性能。

建筑防水是建筑施工的重要环节,更是建筑实现其使用功能的重要保障。本文通过总结3种常见外窗构造做法(预装法、后装法、传统后装法)的优缺点,研究了预制混凝土外墙外窗的防水设计形式、淋水试验、密封胶定期维护方法等,旨在通过构造防水与材料防水相结合,改善预制混凝土外墙外窗的防水质量。